专业硬材料加工工具的开拓者

发布日期:2020-05-27 16:21:06

以车代磨是指把淬硬钢的车削作为最终加工或精加工的工艺方法,代替磨削加工淬硬钢。车削加工是机械制造业中最基本、最广泛、最重要的一种工艺方法,它直接影响生产的效率、成本、能源消耗和环境保护;以车代磨工艺由来以及,特别是出现以下几种形式中,以车代磨确实会带来意想不到的效果,而且随着近年来切削技术的发展,大余量粗车淬硬钢硬料也成为现实。

以车代磨工艺成本与风险

与磨削相比,车削技术比磨削具有更高的加工效率。CBN刀具作为以车代磨的理想刀具,采用CBN刀具车削加工淬硬钢中,BN-S20材质可大切深间断切削,加上高的工件转速,其金属切除率通常是磨削加工的3~4 倍,所消耗的电能及人工,物料耗材却只有磨削的1/5。

风险因素:车削淬硬钢时所用的机床间隙和刚性决定了震刀、让刀等问题发生的几率,及工件的尺寸精度和表面粗糙度,所以用户需要在改善工艺之前根据自身工件要求咨询刀具工程师,以车代磨工艺是否可行。

什么情况下采用车削代替磨削加工淬硬钢有效:

不是所有的淬硬钢工件都可以采用车削代替磨削加工,车削加工淬硬钢时也有局限性,只有符合以下5个条件中的一个就可以采用以车代磨工艺加工淬硬钢。

(1)在数控机床上切削复杂的表面和几个复杂的表面,代替磨削工序,可以减少1/3~2/3的劳动量,而且能保证很高的位置精度。

(2)形状复杂的内孔或小孔。如采用磨削,要求砂轮的形状也相应复杂,有的时候无法磨削,这时采用车削最为有利。

(3)一个零件几个表面(外圆、内孔、端面、阶台、沟槽)都需磨削,这时采用车削,一道工序即可完成,可减去磨削用的工装。

(4)零件淬火后易变形和留余量小时易造成废品,这时可留余量大一些,待淬火后,再用超硬刀具切除多余余量,再磨削,以减少因变形大而产生的废品,此时可以选择韧性好的HLCBN刀具(非金属粘合剂CBN)进行大余量硬车削。

(5)在加工载荷变动量很大的,困难条件下使用的表面高频零件,采用超硬刀具加工,工件表面组织和物理力学性能较磨削时好,可以延长零件的使用寿命。

CBN刀具以车代磨加工淬硬钢的参数控制

以车代磨加工淬硬钢的切削参数,主要根据刀具材料、工件材料的物理力学性能、工件形状、工艺系统刚性和加工余量来选择,在选择切削用量三要素时,首先考虑选择合理的切削速度,其次是切削深度,再其次是进给量。

|

淬硬钢零件 |

CBN刀具材质 |

切削参数 |

||

|

吃刀深度ap(mm) |

进给量Fr(mm/r) |

切削速度Vc(m/min) |

||

|

齿轮 |

BN-H10 |

0.2 |

0.1 |

180 |

|

冶金轴承 |

BN-H11 |

0.5 |

0.12 |

140 |

|

风电轴承 |

BN-H200 |

0.1 |

0.2 |

260 |

|

滚珠丝杠 |

BN-S20 |

4.5 |

0.10 |

90 |

|

同步器 |

BN-H20 |

0.15 |

0.1 |

170 |

|

万向联轴节 |

BN-H10 |

0.15 |

0.15 |

190 |

|

轮毂轴承 |

BN-H10 C25 |

0.15 |

0.1 |

180 |

|

模具 |

BN-H200 |

0.5 |

0.12 |

130 |

CBN刀具以车代磨淬硬钢的优势

(1)效率高:一般情况下,车削的金属去除率是磨削的3-4倍,所消耗的能量只有磨削的1/5;

(2)表面粗糙度高:目前CBN刀具以车代磨加工淬硬钢的粗糙度能达到Ra0.2,若采用修光刃和涂层刀具,粗糙度变差的时间可以进一步延长;如BN-H10 C25涂层CBN刀片相比未涂层的CBN刀具BN-H10材质粗糙度变差的时间延长一倍。

(3)洁净生产:以车代磨是通过使剪切部分的材料退火变软而形成切削的,若冷却率过高,则会减小由切削力而产生的这种效果,从而加大机械磨损,缩短刀具寿命,因此CBN刀具车削淬硬钢时不需要添加切削液。对于尺寸受温差影响较大的零件,用户可以选择风冷;对于需润滑而非降温目的的切削状态,可选择具备湿切功能的CBN刀具材质如BN-H20,BN-H10。

(4)CBN刀具以车代磨淬硬钢时机床要求高刚性,其次是机床间隙及长期使用的稳定性因为工件的尺寸公差和形位公差的保证,不是刀具起决定作用,而是机床系统。

CBN刀具大余量车削加工淬硬钢的测试结果

问题:大型齿轮(齿圈)工件淬火后变形严重,部分变形量高达2mm,淬火后硬度为HRC60-65,目前又很难找到大直径磨床,而且加工余量大,磨削效率太低,最终选择以车代磨工艺;初始采用进口陶瓷刀片,在断续切削中,刀片碎裂太多,刀具成本高。

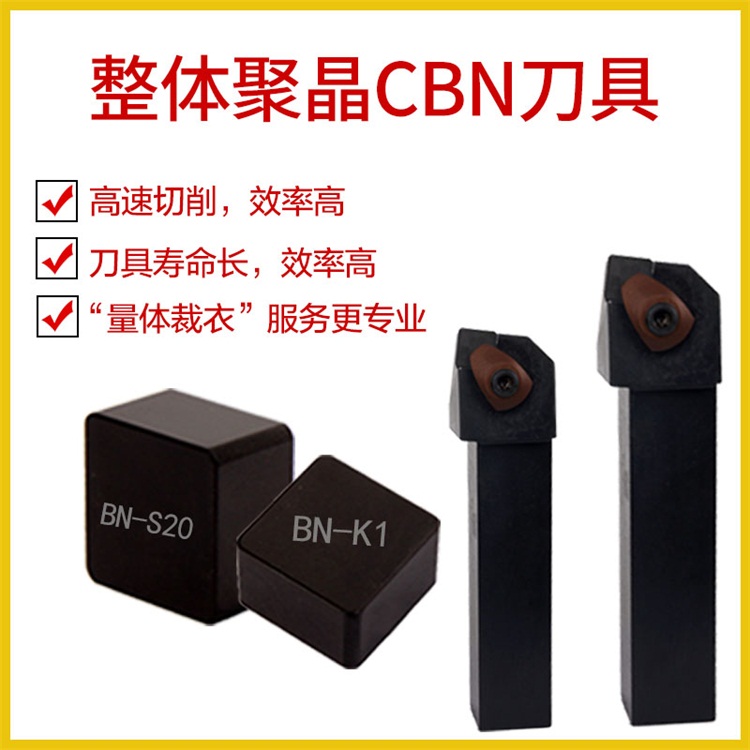

解决方案:采用BN-S20材质整体聚晶CBN刀具大余量车削齿轮(齿圈)工件。

BN-S20材质采用纯陶瓷作为结合剂的CBN烧结体,经过高温高压合成,具有更好的抗冲击性能;同时BN-S20材质采用纳米级超细CBN晶粒,其耐磨性能更优异。在加工大余量齿轮(齿圈)时,寿命是金属基结合剂CBN刀片的4倍以上,由于刀具可承受吃到刀量大,原来的CBN刀片多次走刀完成的,BN-S20材质可以一刀加工完成,加工效率得以成倍提高。

切削参数:切削线速度:50--70m/min, 吃刀深度0.5—7.5mm;走刀量0.15-0.2mm/每转(可以根据工件表面粗糙度要求进行调整)

结果:齿轮(齿圈)表面粗糙度达到技术要求,且CBN刀具的失效形式并不是让人担心的崩刀刃,而是正常的后刀面磨损,BN-S20材质CBN刀具寿命是进口氮化硅陶瓷刀片的15倍,加工效率提高3倍。